全國統(tǒng)一服務熱線

400-003-5559

全國統(tǒng)一服務熱線

400-003-5559

全國統(tǒng)一服務熱線

400-003-5559

全國統(tǒng)一服務熱線

400-003-5559

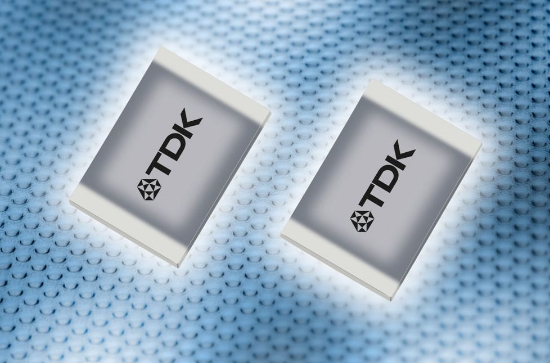

溫壓一體傳感器:TDK硅壓阻技術與NTC熱敏電阻的融合創(chuàng)新

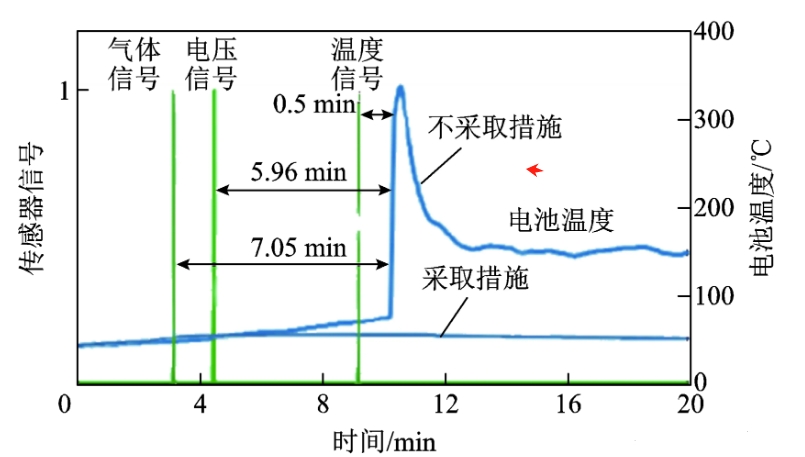

在新能源汽車三電系統(tǒng)中,溫度與壓力的強耦合關系已成為安全監(jiān)控的核心挑戰(zhàn)。平尚科技的研究表明:當溫度變化100℃時,硅壓阻式壓力傳感器的零點漂移可達滿量程的8%。通過融合TDK硅壓阻芯片與NTC熱敏電阻的創(chuàng)新設計,溫壓一體傳感器將溫度補償實時性提升至微秒級,為電池安全構建多維度感知防線。

分立式傳感的局限與融合價值

熱應力導致的測量失真

機械結構熱膨脹:傳感器不銹鋼膜片熱膨脹系數(17ppm/℃)與硅芯片(2.6ppm/℃)失配,引發(fā)150με虛假應變

壓阻系數溫漂:硅 piezoresistor 溫度系數達-0.3%/℃,導致靈敏度衰減

介質特性變化:鋰電解液黏度在-20℃增至常溫的30倍,壓力傳遞延遲達800ms

融合方案核心優(yōu)勢

空間一致性:測溫點與測壓點距離縮至0.6mm(比分立式縮短95%)

時間同步性:溫度壓力信號同步采集延遲<1μs

成本集約化:減少50%線束與接插件

TDK硅壓阻芯片的技術突破

三維微結構設計

雙島膜片結構:4μm厚度的SOI硅膜上集成惠斯通電橋,破裂壓力>10MPa

應力集中梁:通過U型微梁將應變放大3.8倍,靈敏度達45mV/V/MPa

溫度自感知:芯片內集成鉑電阻(TCR=3850ppm/℃),測溫精度±0.5℃

車規(guī)級強化工藝

陽極鍵合封裝:硅-玻璃界面氣密性達10??Pa·m3/s

納米疏液涂層:氟硅烷自組裝膜接觸角>120°,防電解液滲透

金凸點倒裝焊:焊點高度15μm,抗機械沖擊>5000G

NTC熱敏電阻的精準補償

梯度溫度場感知

在傳感器探頭頂端部署 微型NTC陣列:

四象限布局:4顆0402封裝NTC構建3D溫度梯度模型

快響應設計:20μm熱敏層熱時間常數僅80ms

寬溫域線性:-40℃~150℃區(qū)間B值精度±1%

三級動態(tài)補償算法

平尚科技開發(fā) 溫壓解耦引擎:

零點漂移補償

// α=-2.5e-4/℃, β=1.8e-6/℃2

靈敏度溫度校正

sensitivity = base_sens * (1 - 0.0032*(T-25));

介質特性補償

依據溫度-黏度數據庫修正壓力響應延遲

平尚科技的融合創(chuàng)新

多層異構集成

硅穿孔垂直互聯(lián):在TDK芯片上激光打孔(Φ30μm),實現(xiàn)NTC信號直連

低溫共燒陶瓷基板:12層Al?O?基板集成調理電路,熱膨脹系數匹配硅芯片

應力隔離結構:有機硅凝膠緩沖層吸收90%封裝應力

車規(guī)級驗證數據

通過AEC-Q103認證的傳感器表現(xiàn):

智能駕駛系統(tǒng)的關鍵應用

電池包安全監(jiān)控

熱失控早期預警:在溫度120℃+壓力0.2MPa組合閾值時觸發(fā)報警,較純溫控方案提前18秒

析鋰壓力檢測:充電末段0.05MPa的微壓波動識別析鋰風險,精度達98.7%

空氣懸架控制

阻尼力實時優(yōu)化:依據減震器油溫(-30~130℃)動態(tài)調整壓力控制參數

載荷估算補償:消除溫度導致的氣囊剛度變化誤差,載荷估算精度達±1.2kg

在平尚科技的萬級潔凈車間,激光干涉儀正以納米精度校準硅膜應力分布。當溫度與壓力的物理耦合被轉化為電信號的數學解耦,當每一度溫升與每千帕壓力都在微米級空間內同步感知——三電系統(tǒng)的安全邊界,終于擁有了跨越熱力學極限的守望者。